Ученые из Сколтеха соединили сталь и бронзу и напечатали на 3D-принтере образцы раннее не изученных сплавов. Специалисты проанализировали свойства полученных материалов и пришли к выводу, что их можно применять в двигателях ракет и самолетов. Сталь придает сплаву высокую жаростойкость, а бронза — теплопроводность, которая позволит избежать перегрева. Исследование опубликовано в журнале Materials & Design.

3D-принтер — эффективное орудие при изготовлении композитных материалов. С его помощью можно напечатать элементы, состоящие из разнородных компонентов, бездефектно, с плавным переходом. Благодаря прямому нанесению материалов можно сплавить порошкообразные ингредиенты лазером и смешать их в момент печати изделия в нужной точке.

Специалисты из Сколтеха применили эту технологию, чтобы создать новый сплав стали и бронзы. Соединить именно эти материалы ученые решили из-за их физических свойств. Сталь обладает высокой жаростойкостью и способна выдержать большие температуры, однако ее теплопроводности недостаточно для быстрого охлаждения и предотвращения перегрева изделий, например камеры сгорания активного двигателя. Бронза же, наоборот, быстро отдает тепло охлаждающей жидкости. Следовательно, если изделие внутри бронзовое, а снаружи стальное — оно будет одновременно хорошо остывать и выдерживать воздействие высоких температур.

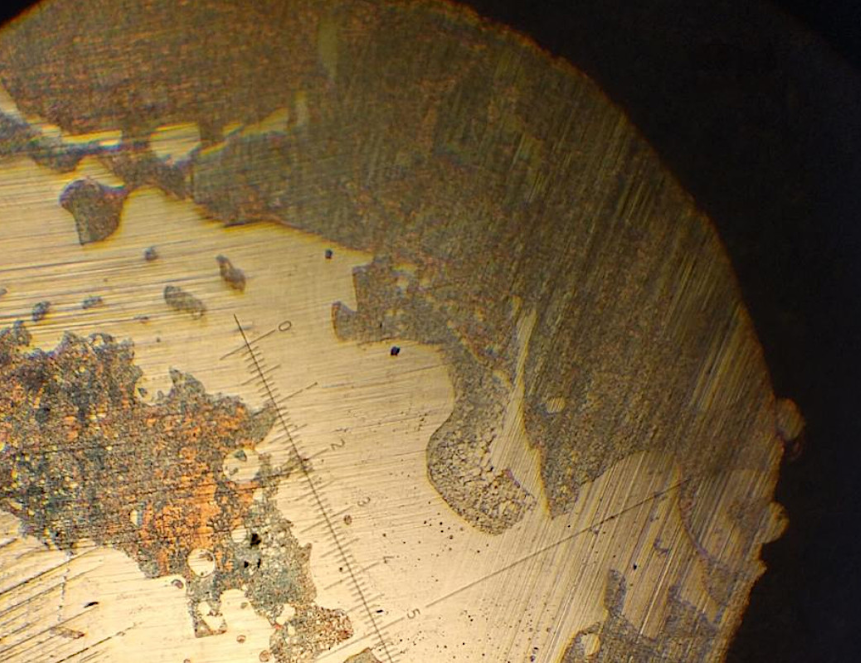

Авторы исследования совмещали материалы разными способами — перемешивали их в квазигомогенный, то есть относительно равномерный, сплав и чередовали 0,25-миллиметровые слои, создавая «сэндвичные» структуры. Также специалисты меняли процентное соотношение компонентов в сплаве (50% и 75% бронзы к 50% и 25% стали соответственно) и испытывали разные составы бронзы (алюминиевый, хромистый и оловянистый).

В режиме реального времени при печати специалисты контролировали форму, химический состав и микроструктуру образцов и подбирали оптимальные условия работы 3D-принтера. Далее ученые исследовали внутреннюю структуру композита при помощи электронной микроскопии, проанализировав различные мелкие фрагменты из каждого образца. Механические характеристики авторы работы проанализировали в ходе различных испытаний, в том числе разрушения.

«Теперь, когда мы знаем, что бронзу и сталь действительно можно сплавлять технологией прямого нанесения материала на 3D-принтере, и знаем механические характеристики этого нового сплава, мы можем исследовать его возможные применения. В перспективе хотелось бы изготовить и испытать железомедную камеру сгорания, но могут быть и другие изделия и комбинации металлов. Следующим этапом наших работ будет создание лопаток турбин, каналы охлаждения которых будут сделаны из бронзы, а сама лопатка — из прочного суперсплава. Ключевой момент тут — сочетание сильных сторон двух разных материалов в одном цельном изделии без швов и прочих сочленений», — рассказал первый автор работы, аспирант Сколтеха Константин Макаренко.

Подписывайтесь на InScience.News в социальных сетях: ВКонтакте, Telegram, Одноклассники.